随着制造业智能化进程的加快,多数企业由劳动密集型转为了设备密集型,设备管理的重要性与日俱增。很多企业在管理过程中,往往会遇到以下问题:

和同行工厂同期采购的同批同款设备,同行用了5年仍在使用中,自己的却已报废。咋回事?

设备越来越多,仍然感觉不够用,查查还有不少设备处于闲置状态。怎么回事?

设备开机中,操作工去向不明,问之,答曰找材料和工具去了。如何解决?

设备的故障越来越多,维修人员也越招越多,还是疲于奔命。怎么办?

同一批采购的设备,有些从不罢工,有些故障连连。是何原因?

设备需经过预热才能进入正式生产状态。为何需要预热?预热时间评估过了吗?

天天保养设备,设备还是突然坏了。为什么会这样?是不是白保养了?

设备精度不稳定,修一下好一阵,没几天旧病复发。怎么办?

设备不能开机,束手无策,几天后厂家上门维修,却发现只是断路开关跳开,一秒钟解决。如何避免此类事情的发生?

设备肮脏不堪、线路凌乱,产品质量不稳定,客户考察公司现场后频频摇头,导致订单被取消。如何应对?

设备不会开口说话,但是却有自己的表达方式。您能识别不?

这些问题的答案都蕴含在我们这次的TPM自主保全课程中。

TPM是基于设备全生命周期的管理,是企业全员参与的生产保障体系,是对机、人、料、法、环、测等生产现场要素进行的综合管理,是贯穿起生产力、品质、成本、交期、安全、士气等绩效目标的价值链管理方法论。

传统的TPM诠释很少谈及八大支柱之间的逻辑关系和对设备不同阶段的保全实施手法,也很少涉及设备原理和故障的真正发生源,对现场数据的采集也语焉不详。工厂在TPM实施过程中,往往陷入以下困境:面对复杂的现场无从下手、把TPM做成了设备5S或者是设备维修、和其他管理体系脱节变成了TPM孤岛、因为数据失真造成OEE计算不准确等等。

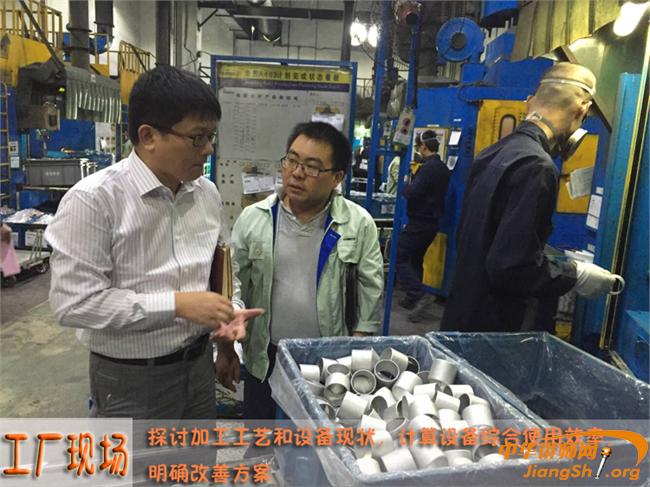

这次的TPM自主保全课程理清了八大支柱之间的关系;对设备原理做了深入浅出的讲述,让普通员工也能很快的掌握设备原理,轻松处理设备的微缺陷和小故障;定义了设备的真正故障源和对应的保全实施手法;探索了现场数据的采集方法和工具。大胆尝试了TPM和IE手法、精益3P、5S管理的有机结合,并已在实践中收到了良好的成效。

课程简介:

本次课程将安排在上海松江实践工厂进行,实践工厂为电梯装潢行业的领军企业。“理论讲解+现场实践”的教学模式,真正体现了“知行合一”。

一、重新认知TPM

TPM概念新解

设备全生命周期管理

TPM八大支柱

TPM和5S、精益、IE等管理体系的关系

TPM的笛卡尔方法论

二、TPM实施的收益

TPM构建的价值链

设备综合利用率OEE

设备故障浴盆曲线

设备故障来源和保全手法分析

三、通用设备原理

设备有自己的“语言”

工业设备的六大“语系”

通用设备原理内容

通用设备常规六大系统

六大系统原理案例分析

四、TPM模块之自主保全详解

自主保全流程

自主保全目标

自主保全实施架构

维护技能的四个阶段

典型工具箱

自主保全的七个阶段

发生源的寻找和解决方法

一点通课程

现场数据采集

我们的TPM系列课程内容分为自主保全、个别改善和SMED、计划保全和备品备件管理、初期管理之工业规划和设备选型、初期管理之设备和产线布局共五个公开课课程,企业内训课程内容相同。欢迎大家参与或者订购。

培训师简介:

金昕炜,潜心钻研价值链管理二十余年,创建了LVC价值链管理体系,和符合中国企业现状的精益实施三段流方法论、TPM技术流、工业设备精益营销体系。曾供职于大型国企和外企,历任技改办主任、项目经理、营销总监、总经理助理和总经理等职务。负责过工艺设计、设备规划、设备管理和设备改造、ERP、精益管理、营销流程再造等项目,主导过公司内部众多系统改善项目,并获得显著成果。

金顾问可以就企业的实际情况进行全面的系统分析与诊断,并根据企业的绩效目标提出实用高效的整体解决方案。拥有较强的现场指导与项目管理控制能力,擅长融合管理技术和工程技术,帮助客户实现利益最大化。

金顾问拥有超过10年的企业管理实战经验和2年的咨询行业项目经验,20年的市场营销经验(企业管理期间,分管市场营销和精益生产)。曾多次承担企业的各类生产管理体系的设计和推行工作,成功推行过精益3P、精益生产、TPM、5S、设备全生命周期管理、精益营销等多种管理项目,在现场改善和市场营销方面有着丰富的经验。

系列课程:

《精益3P》

《精益方法论之精益三段流》

《TPM全员生产维护之自主保全》

《TPM之个别改善与快速切换(SMED)》

《TPM之工厂低成本自働化(LCA)》

《TPM前期管理之工艺规划和设备选型(PPES)》

《TPM导入的时机和有效途径》

《TPM之工业设备全生命周期管理》

《工业设备精益营销之单兵战力养成》

《工业设备精益营销之团队作战速成》

浙公网安备 33010802003509号

浙公网安备 33010802003509号